KonZwi - Effizienzsteigerung eines Konstantdrucksystems durch eine Zwischendruckleitung

Das Forschungsprojekt „Effizienzsteigerung eines Konstantdrucksystems durch eine Zwischendruckleitung – KonZwi“ hatte zum Ziel, ein neues Hydrauliksystem zum effizienten Betrieb von Hydraulikzylindern in mobilen Arbeitsmaschinen zu entwickeln.

Für das Forschungsvorhaben wurde ein Radlader mit Messtechnik ausgerüstet und repräsentative Lastprofile aufgenommen. Auf Basis dieser Messungen wurde eine Steuerstrategie entwickelt und auf einer Steuerung programmiert. Ein auf Basis der Messungen validiertes Simulationsmodell wurde mit dem Programmcode der Steuerung gekoppelt und die Steuerungsalgorithmen optimiert und die Energieeinsparung in der Simulation erfasst.

Das Ergebnis der simulativen Analyse zeigt ein Energieeinsparungspotential von 13% in der Arbeitshydraulik, was nach einer ersten Abschätzung im Betrieb (Fahr- und Arbeitshydraulik kombiniert) zu einer jährlichen Kraftstoffeinsparung von 5.846 L Dieselkraftstoff führen würde.

Motivation

Das KonZwi-System besteht aus einer Konstantdruckleitung (Hochdruckleitung), einer Tankleitung und einer Zwischendruckleitung, dessen Druck zwischen der Hochdruck und Tankdruck angesiedelt ist. An die Zwischendruckleitung ist ein Hydraulikspeicher angebunden, der aus der Arbeitshydraulik rekuperierte Energie speichern und später wieder abgeben kann. Durch die unterschiedlich hohen Drücke in den drei Leitungen können durch Schaltventile für jeden Verbraucher individuell unterschiedliche Druckpotenziale erzeugt werden. Dies führt zu einer Verringerung der Drosselverluste an den steuernden Proportionalventilen.

Zur Minimierung des Energieverbrauchs wird ein Steuerungs-Gesamtkonzept benötigt, welches sowohl die Steuerung (bzw. Regelung) der Zylinder übernimmt als auch die Steuerung der Schaltventile. Für die Regelung der Geschwindigkeiten erhält die Steuerung ein Soll-Geschwindigkeitssignal vom Bediener über den Joystick.

Vor der Erprobung an der Maschine soll der entwickelte Steueralgorithmus auf einem mobilen Steuergerät programmiert und zunächst mit einem Simulationsmodell des Systems gekoppelt validiert werden.

Lösung

Im Projekt KonZwi erfolgten die Entwicklungs- und Testphasen der Steuerstrategie zeitsparend anhand der Ankopplung des realen SPS-Programmes CoDeSys an das virtuelle Modell in DSHplus. Dieses Vorgehen ist auch unter dem Begriff Software-in-the-Loop (SiL) bekannt und bildet zusammen mit der Ankopplung realer Hardware an virtuelle Modelle (Hardware-in-the-Loop) den Stand der Technik in der Steuerungsauslegung.

Das Steuerungsprogramm konnte hierdurch bereits parallel zum Umbau des realen Systems entwickelt und detailliert getestet werden. Das so entwickelte und optimierte SPS-Programm wurde dann im Anschluss direkt auf die reale SPS geladen und konnte anhand erneuter Messungen des Referenzsystems bewertet werden.

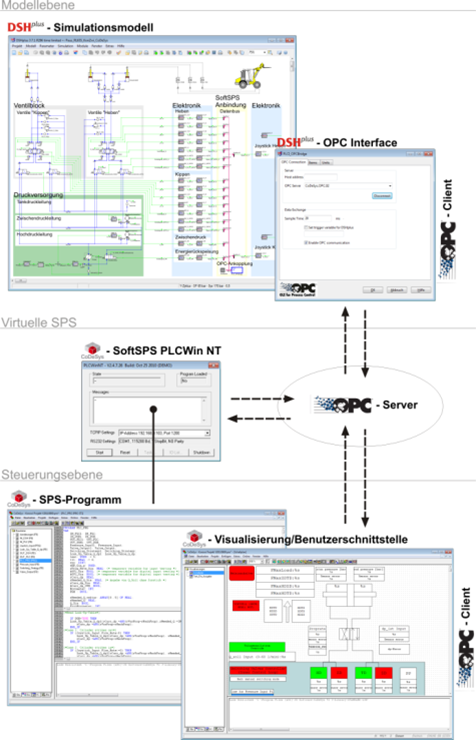

In der nebenstehenden Abbildung ist das Kopplungsprinzip von realem Steuerungsprogramm und virtuellem Radladermodell dargestellt. Kern dieser Simulationsumgebung ist eine virtuelle SPS, die sogenannte SoftSPS, welche die reale Steuerung imitiert. Genau wie auf der späteren Steuerungshardware wird von der SoftSPS ein OPC-Server (Object Linking and Embedding for Process Control) zur Verfügung gestellt. Innerhalb dieses OPC-Serverraumes stehen alle Zustandsgrößen der Steuerung, wie Drücke oder Ventilstellsignale, als Objekte zur Verfügung. An diesen OPC-Server können verschiedene OPC-Clients angekoppelt werden. Die OPC-Clients erhalten vollen Zugriff auf den gemeinsamen OPC-Serverraum und können Daten einzelner Objekte in diesem schreiben oder lesen. Bei der späteren realen Steuerung werden diese einzelnen Objekte zum Beispiel mit den Speicherplätzen der Sensoranschlüsse verknüpft. Im Fall der dargestellten Kopplung erfolgt die Zuweisung von Zustandsgrößen des Modells auf die einzelnen Objekte. Für das Steuerungsprogramm ist nicht ersichtlich ob die einzelnen Objekte nun von Daten des realen Systems oder von Simulationsergebnissen des virtuellen Modells gespeist werden.

Damit auch die Kalibrierung der Ein- und Ausgangssignale bereits im Vorfeld anhand des virtuellen Modells vollzogen werden kann, wurden innerhalb des Simulationsmodells auch die Elektronik von Sensorik und Aktuatorik abgebildet, so dass die Modellsignale mit den entsprechenden elektrischen Einheiten, Strom und Spannung, mit der Steuerung ausgetauscht werden können.