Prüfstände zur Messung von Volumenstrompulsationen

Warum ist die Volumenstrompulsation von Bedeutung?

Die meisten Hydraulikpumpen (und andere hydraulische Maschinen) basieren auf dem Verdrängerprinzip. Auch im stationären Zustand ist der von solchen Pumpen erzeugte Durchfluss immer pulsierend. Die von der Pumpe erzeugten Volumenstrompulsationen interagieren mit dem angeschlossenen Hydrauliksystem und verursachen Druckpulsationen. Die Amplitude und der Phasenwinkel der resultierenden Druckpulsationen hängen von der Impedanz des Hydrauliksystems ab. Regt eine Frequenz der Pumpenpulsation eine der Eigenfrequenzen des angeschlossenen Hydrauliksystems an, entsteht eine Resonanzsituation. Dies kann zu sehr hohen Druckamplituden führen, die sich auf die Funktionalität oder Lebensdauer des Gesamtsystems auswirken können. Um solche potenziell gefährlichen Situationen zu vermeiden, ist es wichtig, möglichst genaue Kenntnisse über das Übertragungsverhalten des Systems und die Volumenstrompulsation der Pumpe zu erhalten.

Wie kann die Volumenstrompulsation ermittelt werden?

Die Volumenstrompulsation wird im Allgemeinen durch zwei Mechanismen erzeugt:

- Kinematische Pulsation infolge des Pumpmechanismus

- Dynamische Pulsation durch Kompressibilitätseffekte und Leckage

Für die meisten Pumpentypen kann die kinematische Pulsation theoretisch aus der Drehzahl und der Geometrie der Pumpe berechnet werden. Eine zufriedenstellende theoretische Vorhersage der dynamischen Pulsation ist jedoch in der Regel nicht möglich. Daher müssen experimentelle Verfahren zur Ermittlung der Volumenstrompulsation eingesetzt werden.

Experimentelle Ermittlung der Volumenstrompulsation

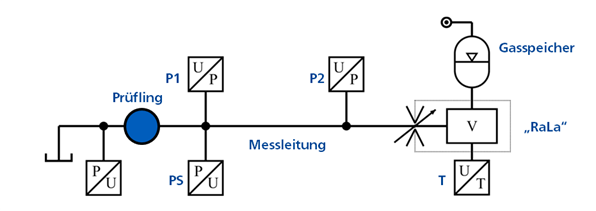

Da für die in Hydrauliksystemen üblichen Durchflüsse und Drücke keine hochdynamischen Durchflusssensoren zur Verfügung stehen, muss die Volumenstrompulsation indirekt gemessen werden. Bei FLUIDON geschieht dies durch Messung der Druckwellen in einer Messleitung, die an der zu untersuchenden Pumpe (oder dem Motor) befestigt ist, siehe folgende Abbildung:

Im Allgemeinen ergibt sich die in der Leitung gemessene Druckverteilung (Drucksensor P1) aus der Überlagerung der von der Pumpe induzierten Druckwellen mit Reflexionen am Ende der Leitung. Dieser Umstand erschwert die Bestimmung der Volumenstrompulsation, da es nicht möglich ist, die Beiträge der tatsächlichen Pumpenwelligkeit und die Reflexionen zum gemessenen Drucksignal voneinander zu trennen. Wäre das Rohr unendlich lang, würden keine Druckwellen reflektiert werden und die verbleibenden Druckwellen in der Messleitung wären ausschließlich von der Pumpe verursacht. In diesem Fall könnte die Volumenstrompulsation aus der gemessenen Druckpulsation bestimmt werden. Bei FLUIDON wird eine unendlich lange Messleitung näherungsweise durch den Einsatz eines sogenannten RaLas (Reflexionsarmer Leitungsabschluss) realisiert.

Der RaLa besteht aus einer einstellbaren Blende und einer ausreichend großen hydraulischen Kapazität. Stellt man die Blende so ein, dass ihre Impedanz der charakteristischen Impedanz der Messleitung entspricht, so werden die von der Pumpe induzierten Druckwellen am Rohrende nicht reflektiert. In diesem Fall entspricht das hydraulische Verhalten der ca. 1 m langen Messleitung dem einer unendlichen Rohrleitung und die Volumenstrompulsation kann direkt aus den gemessenen Drucksignalen berechnet werden. Um die korrekte Blendeneinstellung zu gewährleisten, ist die Messleitung mit einem zweiten Druckaufnehmer P2 ausgestattet.

Anwendung

Bei industriellen Pumpen sind häufig die Pulsationen auf der Hochdruckseite von Interesse, da sie das System anregen und zu unerwünschten Schwingungen führen können. Für diesen Anwendungsfall kommen RaLas zum Einsatz, die bis 400 bar, in spezieller Ausführung auch bis 2.000 bar druckfest sind. Die Nennvolumenströme liegen zwischen wenigen Litern pro Minute und 300 l/min.

Im automobilen Bereich stehen zusätzlich aber auch Pulsationen auf der Saugseite im Fokus, da es bei Anregung der Zuleitungen zur Pumpe zu Geräuschentwicklung oder zur Anregung von Strukturschwingungen kommen kann. Die Bauform dieser RaLas ist an die besonderen Anforderungen des Niederdruckbetriebs angepasst. Die Druckfestigkeit ist bis 100 bar gegeben.

Prüfstände

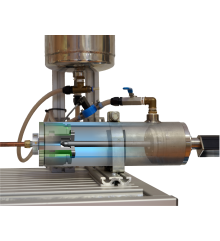

Schnelllaufprüfstand zur Vermessung von Hochdruckkraftstoffpumpen

- Maximale Drehzahl: 7.500 1/min

- Maximales Antriebsmoment: 30 Nm

- Betriebsdruck: bis 2000 bar

- Betriebsmedium: Dieselersatzflüssigkeit

- „Beckhoff“-Messdatenerfassung bis 40 kHz Abtastrate

Prüfstand zur Vermessung der saugseitigen Pulsation

- Maximale Drehzahl: 3000 1/min

- Systemdruck: bis 8 bar

- Betriebsmedium: nach Bedarf

- „Beckhoff“-Messdatenerfassung bis 40 kHz Abtastrate

- Automatisierte Prüfstandssteuerung

Für beide Anwendungen baut FLUIDON an Druck und Volumenstrom angepasste RaLas sowohl für eigene Anwendungen als auch im Kundenauftrag.